Cięcie metalu – zalety i wady poszczególnych technik

Istnieje wiele metod cięcia metalu. W zależności od potrzeb oraz rodzaju materiału, cięcie metalu można wykonać stosując laser, wodę, plazmę i inne rozwiązania.

Podstawowe metody cięcia metalu

Cięcie metalu może odbywać się na wiele sposobów – od tych najbardziej podstawowych, które zastosować możemy w przydomowym garażu, do najbardziej skomplikowanych, wymagających kosztownego, zaawansowanego sprzętu. W naszym artykule opiszemy kilka najpopularniejszych technik cięcia metalu.

Najprostsze czynności w zakresie cięcia metalu możemy wykonać za pomocą prostych narzędzi w przydomowym garażu czy warsztacie. Kiedy potrzebujemy przeciąć np. metalowe rury czy profile, możemy użyć szlifierki kątowej, piły tarczowej czy wyrzynarki.

Zalety i wady cięcia metalu szlifierką kątową

Cięcie metalu piłą tarczową – na czym polega?

Nieco bardziej wydajną metodą cięcia metalu jest wykorzystanie piły tarczowej. Są to urządzenia masywniejsze i z reguły mocniejsze od szlifierek kątowych. Ich zaletą jest większa precyzja i wydajność cięcia, zwłaszcza w przypadku modeli, wyposażonych w elektroniczny układ stabilizacji obrotów. Z reguły metal, cięty piłą tarczową jest także mniej postrzępiony na krawędziach, przez co wymaga mniejszej obróbki. Swego rodzaju wadą w przypadku cięcia metalu piłą tarczową są jej rozmiary, które nie pozwalają na pracę w trudno dostępnych miejscach. Pod tym względem o wiele lepiej spisuje się szlifierka kątowa, zwłaszcza mniejsza, o niewielkiej średnicy tarczy. Piły tarczowe są także droższe od szlifierek.

Plusy i minusy cięcia metalu wyrzynarką

Na czym polega cięcie metalu laserem?

Przechodzimy do bardziej zaawansowanych metod cięcia metalu, wymagających profesjonalnego sprzętu oraz odpowiednich warunków. W ostatnich latach w dziedzinie przemysłowego cięcia metalu, szczególną popularnością cieszy się laser. Jest to rozwiązanie wydajne, precyzyjne oraz – w porównaniu z konkurencyjnymi metodami – mające niewielki negatywny wpływ na środowisko naturalne. Chcąc uzyskać maksymalnie równo pocięte elementy z niepostrzępionymi krawędziami możemy zdecydować się właśnie na cięcie metalu laserem. Tę usługę oferuje coraz więcej firm, działających na terenie naszego kraju. Wśród zalet metody laserowej warto wymienić możliwość programowania urządzenia, co pozwala na osiągnięcie wysokiej powtarzalności. To szczególne ważne, jeżeli chcemy uzyskać dużą ilość tak samo pociętych elementów. To właśnie powtarzalność jest szczególną właściwością, wyróżniającą laserowe cięcie metalu od innych metod obróbki.

Jak przebiega cięcie metalu laserem?

Jakie materiały można poddać laserowemu cięciu metalu? Tu przechodzimy do kolejnej zalety tej metody. Laserowo możemy pociąć w zasadzie wszystkie metale, od aluminium czy miedzi po stal i mosiądz. W przypadku każdego rodzaju metalu istotna jest jednak także grubość blach. Niektóre cięte materiały mogą mieć grubość nawet około 2,5 cm, inne maksymalnie kilka milimetrów. Możliwości w tym zakresie najlepiej konsultować bezpośrednio z firmą, świadczącą usługi w zakresie cięcia laserem.

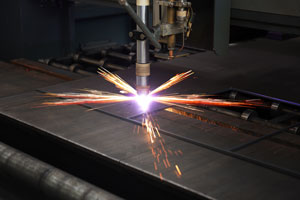

Cięcie metalu plazmą

Metale można pociąć również używając do tego celu tzw. łuku plazmowego. Aby uświadomić sobie, jak przebiega ten proces najpierw powinniśmy wyjaśnić, czym w zasadzie jest plazma. Otóż jest to specyficzna materia, nazywana niekiedy czwartym stanem skupienia. Jest to zjonizowana materia przypominająca gaz, ale odróżniająca się od niego właściwościami. Zawiera wiele cząstek naładowanych elektrycznie. Mimo tego jest elektrycznie obojętna, ale przewodzi prąd elektryczny. W jaki sposób plazma może być wykorzystywana do cięcia metalu? Istnieje kilka rodzajów plazm, które różnią się od siebie w zależności od sposobu powstania. Plazma wykorzystywana do cięcia jest traktowana wysokim natężeniem prądu do momentu aż zacznie wydzielać energię w postaci światła i ciepła. Technicznie, cięcie metalu plazmą odbywa się z udziałem specjalnego palnika plazmowego podłączonego do źródła plazmowego, czyli innymi słowy źródła dostarczającego prąd o odpowiednim natężeniu. Każdy palnik plazmowy musi ponadto posiadać uziemienie, najczęściej w postaci specjalnego przewodu. Obecne metody cięcia plazmowego wymagają uzupełnienia osprzętu w dozownik gazowy, gdzie mieszane oraz wydzielane są odpowiednie do konkretnego zastosowania gazy techniczne. Łuk plazmowy tworzy się podając do palnika gaz o dużym ciśnieniu oraz prąd o niewielkim natężeniu. Ciśnienie gazu powoduje oderwanie się ładunku elektrycznego od dyszy palnika, innymi słowy prąd zostaje wypuszczony w powietrze i kierowany w odpowiednie miejsce poprzez strumień gazowy. Kiedy łuk elektryczny dostanie się na element, który zamierzamy ciąć zwiększa się natężenie prądu. Występująca wówczas temperatura sięga kilkunastu stopni Celcjusza. Tak ogromna wartość powoduje stopienie metalu, a jednocześnie (za sprawą wysokiego ciśnienia gazu) wydmuchanie wszelkich pozostałości po cięciu.

Jakie rodzaje metalu możemy ciąć plazmą? Podstawą jest tutaj zdolność do przewodzenia prądu. Do cięcia plazmowego dobrze nadaje się aluminium oraz stal. Cięcie metalu plazmą jest skuteczne w przypadku stosunkowo grubych blach (do kilku, a nawet kilkunastu centymetrów w zależności od wersji używanego osprzętu).

Cięcie metalu wodą – zalety i wady

Cięcie metalu strumieniem wody to jedna z najbardziej zdumiewających metod, wykorzystywanych w przemyśle. Trudno bowiem wyobrazić sobie, że zwykły strumień wody potrafi przeciąć metalową blachę o grubości nawet ok. 2 centymetrów. Rzeczywiście jest to możliwe, dzięki wykorzystaniu bardzo wysokiego ciśnienia. Główną zaletą cięcia metalu wodą jest wyjątkowa precyzja tej metody. Jest ona dokładniejsza od wszystkich innych znanych metod, także od cięcia metalu laserem. Jak to możliwe? Przede wszystkim w procesie cięcia metalu wodą pod wysokim ciśnieniem nie są generowane wysokie temperatury. W przypadku wielu materiałów temperatura ma wpływ na krawędzie cięcia, powoduje naprężenia termiczne czy przebarwienia. Występują one nawet w przypadku bardzo przecież precyzyjnego lasera. Cięcie metalu wodą pozostawia krawędzie cięcia niemal nienaruszone, przez co z reguły nie jest konieczna dodatkowa obróbka materiału.

Kolejną zaletą cięcia metalu strumieniem wody jest możliwość przecinania grubszych materiałów niż w przypadku cięcia laserem czy plazmą. Można dzięki temu np. ciąć kilka blach jednocześnie, co pozwala zaoszczędzić czas i środki. Jakie metale można ciąć za pomocą wody? W przypadku stosunkowo miękkich materiałów do przecięcia wystarczy sam strumień wody pod wysokim ciśnieniem. Do twardszych metali niezbędne jest jednak wykorzystanie domieszki środka ściernego nazywanego powszechnie „piaskiem”, choć w rzeczywistości jest on o wiele twardszy od piasku. Środek ścierny jest podawany wraz z wodą pod bardzo wysokim ciśnieniem, przez co jego kryształki osiągają bardzo wysoką prędkość. Środek wzmacnia siłę strumienia, pozwalając na przecinanie twardszych i grubszych materiałów.

Jak już wspomnieliśmy, woda jest najlepszym rozwiązaniem, kiedy naszym celem jest precyzyjne cięcie metalu. Dokładność tej metody szacowana jest na nawet do 0,1 mm. Jeżeli zatem zastanawiamy się, czym ciąć metal, aby uniknąć postrzępionych krawędzi i strat materiałowych (większych w przypadku metod cięcia na gorąco), powinniśmy zainwestować w cięcie wodą.

Słowo „zainwestować” zostało użyte nieprzypadkowo, ponieważ czas przejść do wad cięcia metalu wodą. Jest to technika dość kosztowna na tle innych. Koszty idą w górę zwłaszcza przy cięciu twardych metali, gdzie zachodzi konieczność użycia środka ściernego. Jest on stosunkowo drogi. Z drugiej strony warto zwrócić uwagę na fakt, że materiał pocięty wodą nie wymaga najczęściej dodatkowej obróbki ze względu na równe krawędzie. Koszt obróbki to coś, z czym powinniśmy się liczyć zastanawiając się, jak ciąć metal, który potrzebujemy.

Tlenowe cięcie metalu

Czym najlepiej ciąć metal?

Biorąc pod uwagę długą listę metod, odpowiedź na pytanie, jak ciąć metal nie jest jednoznaczna. Wszystko zależy od tego, z jakim metalem mamy do czynienia oraz jaki cel chcemy osiągnąć. Ciche cięcie metalu w przydomowym garażu nie może równać się profesjonalnym rozwiązaniom stosowanym w przemyśle, choć w gruncie rzeczy chodzi o uzyskanie tego samego rezultatu. Czym najlepiej ciąć metal? Wodą, laserem, plazmą? Każda z tych metod ma swoje zalety i wady, a także jeden podstawowy atrybut, który bardzo często ma kluczowy wpływ na decyzję. Jest to oczywiście cena. Często to właśnie z chłodnych kalkulacji wynika to, czy jesteśmy w stanie zaakceptować drobne nierówności pociętego metalu czy też nie do końca precyzyjnie wycięte krawędzie.

Każda firma świadcząca usługi cięcia metalu zachwala stosowaną przez siebie metodę, eksponując jej zalety oraz najczęściej wady innych, konkurencyjnych technik. Powinniśmy zwrócić naszą uwagę na ten fakt i za każdym razem przejrzeć kilka ofert i szczegółowo się z nimi zapoznać, po to by decyzja czym ciąć metal, który posiadamy zależna była od naszej woli, a nie sugestii przypadkowych doradców.